傘の仏国内での年間販売総数1500万本のうち99%は輸入品(主に中国)だ。国内生産数は年間14万本。「L’Aurillac」という生産地呼称を掲げるオーリヤック(カンタル県)が有名で、国内生産の半数が同県で作られている。取材先を探していたら、傘など雑貨を扱う18世紀創業の老舗 「Antoine」(パリ・オペラ大通り)の店主がジュラ県にあるピエール・ヴォー(Pierre Vaux) 社のアトリエ訪問を勧めてくれた。

四方を山に囲まれた人口1万人の中世の町サン・クロード。19世紀から煙草パイプ造りやダイヤモンドの研磨が栄えた職人の町だったが、今ではほとんど姿を消し、パイプ工房を少し残すのみとなった。1920年創業のピエール・ヴォー社3代目のドミニク・ヴォー社長が、町はずれの職工地区にある2700㎡の工場に案内してくれた。

傘はおおまかには中棒、骨、布、取っ手(ハンドル)という4つの部分から成る。製品の95%は中棒と骨をすでに組み合わせたフレームの注文品を中国から、ハンドルと布もイタリアから輸入。特注品の中棒にニレ、カエデ、クルミなどの国産高級材を使う以外、材料はほとんどが輸入されている。ならばメイド・イン・フランスの要は何かというと、商品企画と材料選定、布部分の縫製、仕上げということになるだろう。

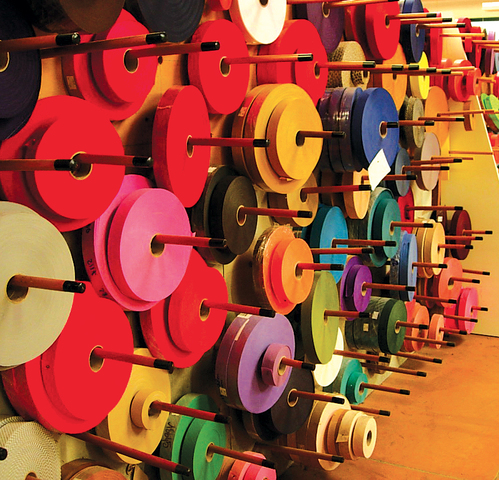

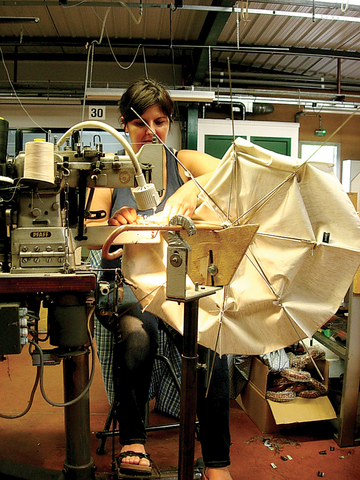

布は防水加工されたポリエステルやポリアミド、日傘の場合は防水・UVカット加工された綿や麻だ。仕入れた反物は切りやすいように巻きなおしてから型に合わせて水圧プレス機で切るが、傘を開いたときに続き柄になるプリント地は電気ごてのようなもの (fer à découper)を使って手作業で切る。次に切った三角形の布(通常8枚)を、縫い目から雨漏りしないためのバイアステープを付けながら縫い合わせる。中棒が突き抜けるてっぺんの部分はミシンで何度かぐるりと縫って強化し、次は骨を差し込む先っぽ (露先)を布に縫い付けるという流れだ。

以上ができると、天紙 (骨と布がこすらないようにするための丸い布)をはめながら中棒を布のてっぺんの穴に通し、骨を布に2カ所ずつ縫い付ける。そして骨を露先に差し込めば布とフレームの合体が完了する。スチームで布のしわを取り、広げたまま1時間ほど乾かす。仕上げは傘のてっぺんの金具付け、ハンドル付けだ。ちょうど乾かし中の日傘を見ると、レースを縫いつけたもの、内側にも布が張ってあって骨が見えないようになったものなど洗練された製品にため息が出た。500~800ユーロもする高級品だ。

社員20人のうち15人はアトリエで働いているが、様々なミシンその他の機械の数に比べて、見学時にアトリエにいた人はわずか6~7人。フレックスタイムだし、ベテランは全機械を操ることができるからだ。アトリエ責任者ナタリーさん (勤続29年)は「チームワークがいい」と自慢する。女性ばかりのアトリエは生き生きと楽しそうだ。

見本市出品のために年数回訪日しているヴォー社長は、「日本の顧客の要求の厳しさのおかげで品質レベルが上がった」と日本びいきだ。販売は国内8割、輸出2割で日本はわずか3~5%だが、日本市場を拡大したいと考えている。年間生産1万5千本、年商200万ユーロ、と不況下でも健闘している。

日本でも傘の年間販売数1億3千万本のうち98%が輸入品 (99%は中国)ということから考えても、世界中の傘製造のノウハウが中国に異常に集中していることがわかる。そんななかで、フランスで傘が作られ続けていることはうれしいことだ。(し)

www.parapluie-vaux.fr